钢丝绳是工业领域的“生命线”,但同时也是潜藏的“隐形杀手”。据统计,

全球每年因钢丝绳断裂导致的事故超过5000起,其中30%以上引发重大伤亡。仅在过去5年,公开报道的典型事故就包括:

触目惊心的现实:

2023年,黑龙江某煤业有限公司坤源煤矿发生一起跑车事故,煤矿钢丝绳断裂至12死13伤,系重大事故。

2022年3月20日,石家庄一处工地内的塔吊从高空坠落,拦腰砸中一辆小轿车。据现场人员介绍,当时吊车正在吊运塔吊,不料钢丝绳断了,塔吊从高空坠落。

2021年,某机械制造厂吊运钢板过程中,因安全防护不到位造成钢丝绳弯折变形,导致钢丝绳突然整体断裂,致1人当场死亡。

2019年,山西省某冶炼有限公司3名工人违规乘坐矿车下井过程中,发生钢丝绳断裂跑车,造成2人重伤、1人轻伤,后经抢救无效死亡。

血的教训揭示行业痛点:传统“眼看手摸”的检测方式,根本无法发现钢丝绳内部损伤,而定期更换策略又因盲目性造成巨大浪费!

技术破局:如何“透视”钢丝绳

面对这一世界性难题,泰斯特历时37年攻关,推出全球ling先的智能探伤系统,以“黑科技”重新定义安全标准:

颠覆性检测原理——让损伤“无所遁形”

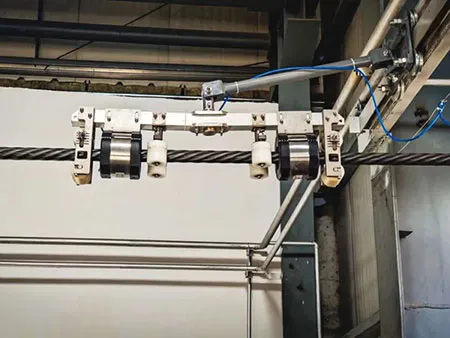

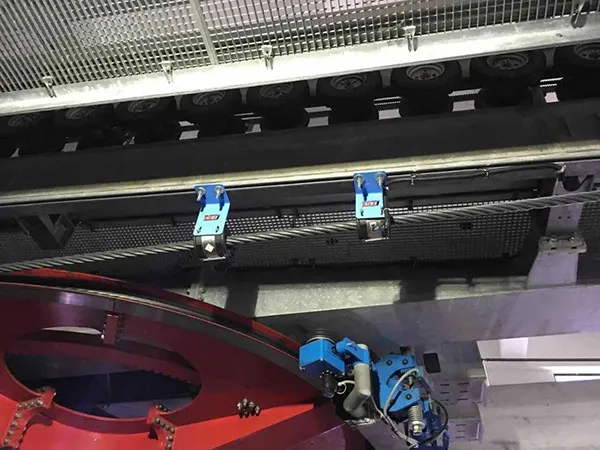

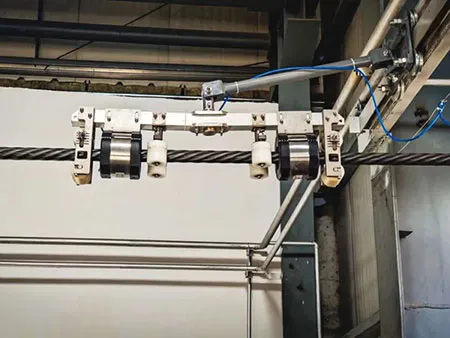

多模态传感融合:结合高灵敏磁传感器检测+AI视觉光学扫描,同步捕捉表面断丝、内部锈蚀、变形等全类型缺陷,精度超国际标准3倍;

AI深度自学习:基于10000+真实事故案例训练算法,可自动区分“无害划痕”与“高危裂纹”,误报率低于0.5%。

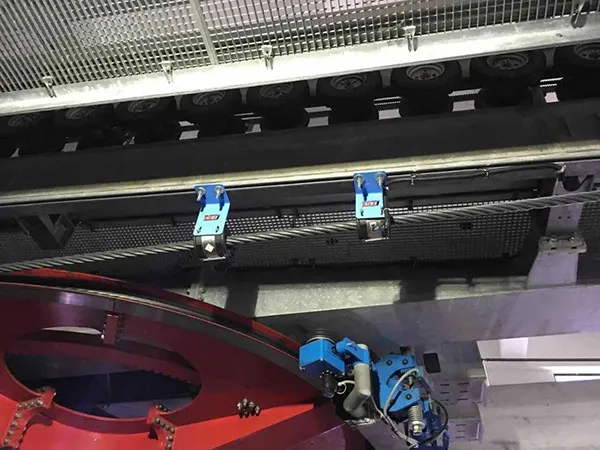

TST钢丝绳AI视觉图像监控系统

从“事后补救”到“事前预防”的革命

24小时*365天实时监控:实时在线动态检测,异常状态即时报警,杜绝"带病运行";比传统人工检测效率提升200倍;

寿命准确预测:通过损伤增长模型,动态计算剩余强度,避免“过早更换”或“超期服役”。

全场景覆盖,准确护航安全

行业定制化解决方案

全场景覆盖,准确护航安全

行业定制化解决方案:泰斯特智能探伤系统针对不同行业工况特点,提供专业化解决方案,确保各类钢丝绳安全运行:

1. 矿山提升系统

- 抗粉尘、防爆设计,适应井下高湿度、高粉尘恶劣环境;

- 实时监测提升机钢丝绳各类型损伤,预防突发断裂事故;

- 自动生成符合国家标准的安全评估报告。

2. 港口起重机、石油钻探

- 防风、防盐雾腐蚀特种传感器,耐高温、防油污设计、适应沿海高盐、钻井恶劣工况;

- 智能识别吊具钢丝绳的弯曲疲劳和磨损、拉伸疲劳和腐蚀状况;

- 支持远程监控,实现港口设备集中化管理,满足海上平台安全要求。

3. 客运索道及电梯

- 符合景区索道、日用电梯等乘人类特种设备安全技术规范要求;

- 非接触式检测,不影响索道及电梯正常运行,定制化检测方案,满足不同工况需求;

- 自动生成监管部门认可的检测报告。支持物联网接入,实现远程监控。

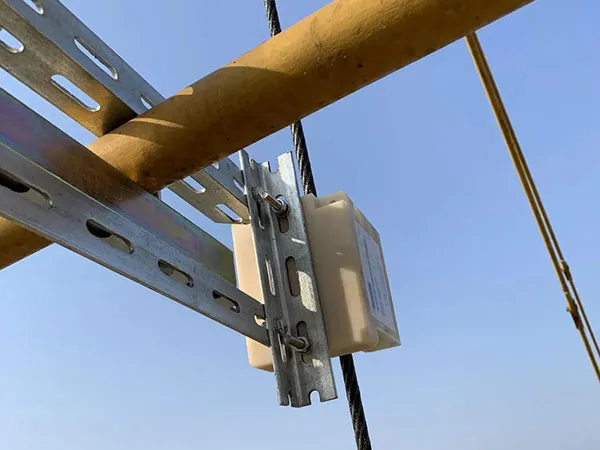

4. 起重机械、斜拉桥及建筑领域

4. 起重机械、斜拉桥及建筑领域

- 塔吊、桥吊、斜拉索专用检测模块;

- 智能识别钢丝绳的断丝、磨损、变形、锈蚀和疲劳等多种损伤类型;

- 支持物联网接入,实现远程监控。

泰斯特凭借丰富的行业经验,为各领域提供针对性的钢丝绳安全解决方案,用科技守护每一根钢丝绳的安全运行。

为什么全球TO P50矿企中20+家选择泰斯特?

经济效益:某铁矿应用后,钢丝绳更换周期从6个月延长至9个月,年节省成本超800万元;

安全效益:系统上线至今累计预警高危隐患1700+次,实现客户“零断绳事故”;

社会效益:助力中国标准成为ISO钢丝绳检测国际修订案参考范本。

数据揭示核心竞争力

经济效益:延长使用寿命、降低维护成本、让每米钢丝绳创造更大价值!

案例实证

国内某大型集团引入泰斯特智能探伤系统后,钢丝绳更换周期从6个月延长至9个月,更换频次下降40%,仅2023年就节省直接成本23万元,增加产值达800万元。

选择泰斯特的三大理由

看得见的收益:每投入1元检测成本,可产生3-5元的综合效益;

经得起验证的安全:1000+家企业的"0事故"背书;

持续进化的技术:每年研发投入占比超15%,连续2年荣获专利密集型企业(已获70+项专利资质)。

安全不能赌概率,科技必须跑赢风险!

当一条钢丝绳承载着千万资产或数百条生命时,“差不多”就是“差太多”。泰斯特用硬核技术让隐患暴露在阳光下——因为每一次事故,都不该是“意外”。